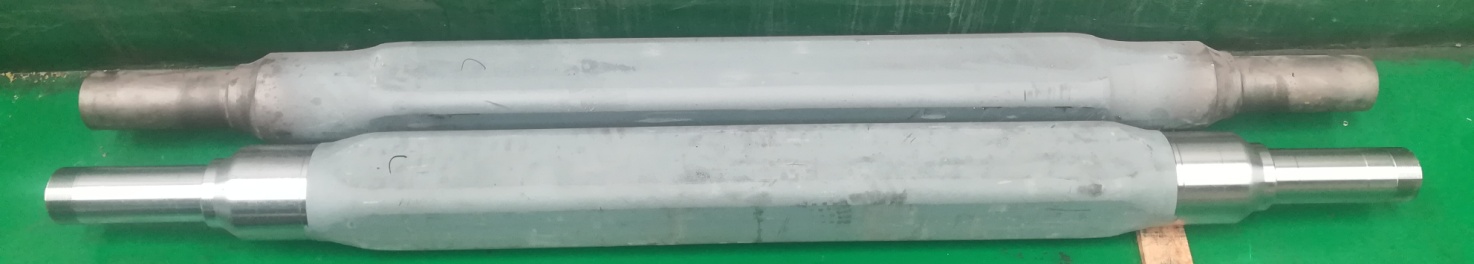

محورهای دارای چرخ در دو طرف زیرشاخه (قاب) در مجموع به عنوان محورهای خودرو نامیده می شوند و محورهای دارای قابلیت رانندگی عموماً محور نامیده می شوند. تفاوت اصلی بین این دو در این است که آیا یک محرک در وسط محور (محور) وجود دارد. در این مقاله، محور خودرو با واحد محرک، محور خودرو و خودرو بدون درایو، محور خودرو نامیده می شود تا تفاوت را نشان دهد.

با افزایش تقاضا برای لجستیک و حمل و نقل، برتری محورهای خودرو به ویژه تریلرها و نیمه تریلرها در حمل و نقل حرفه ای و عملیات ویژه بیش از پیش آشکار می شود و تقاضای بازار به میزان قابل توجهی افزایش یافته است.

این فناوری فرآیند ماشینکاری محور را تجزیه و تحلیل می کند، امیدوار است که به مشتریان در انتخاب دستگاه CNC مناسب تر کمک کند.

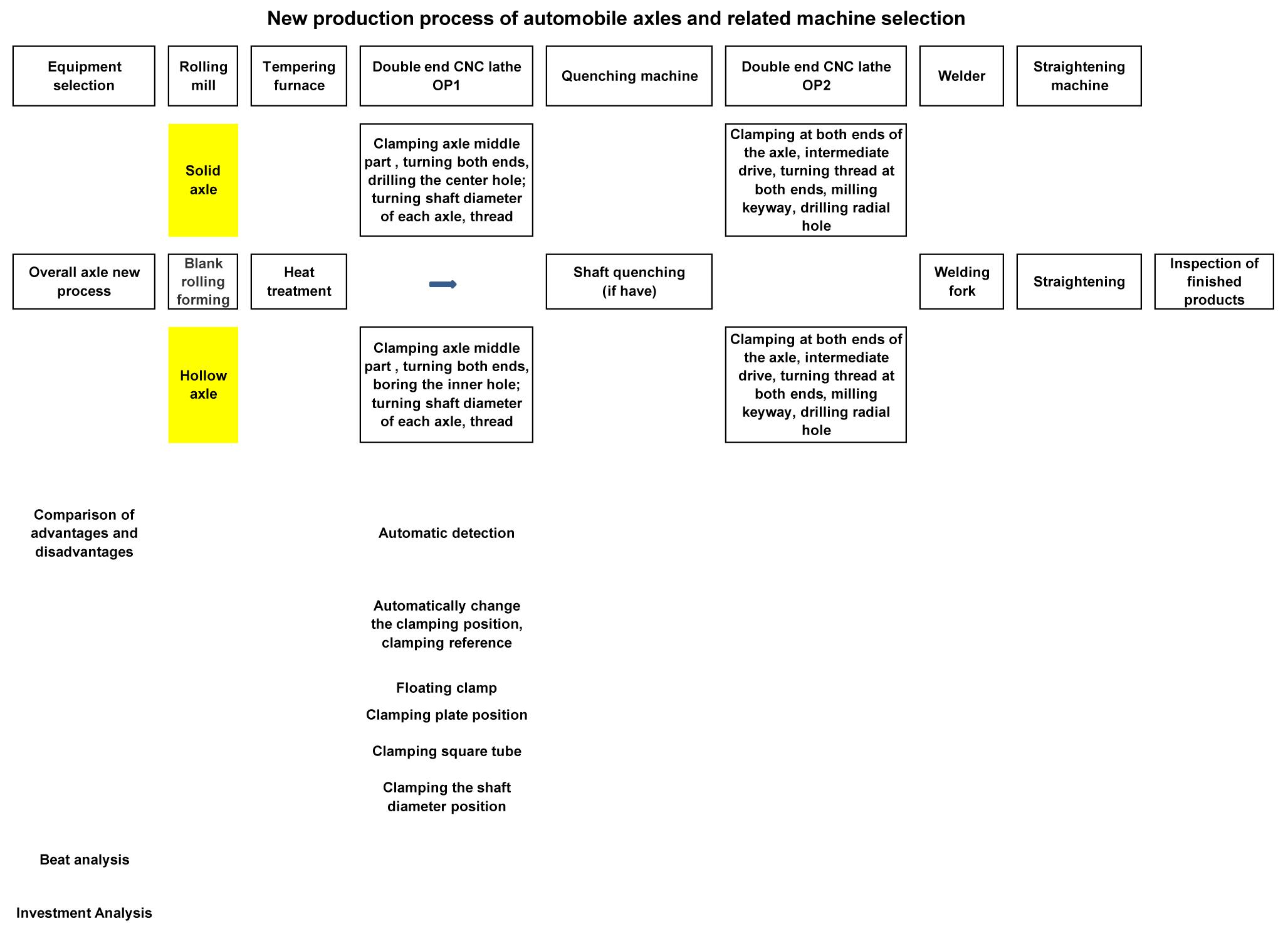

فرآیند تولید جدید محور کلی خودرو:

از فرآیند تولید جدید، دستگاه فرز مورد استفاده برای ماشین کاری (محور جامد) یا دستگاه حفاری دو طرفه (محور توخالی) به اضافه تراش CNC، فرز سنتی OP1، توالی چرخش OP2، OP3 و حتی حفاری و فرز OP5 قابل تعویض است. توسط تراش CNC دو طرفه OP1.

برای محورهای جامد که قطر شفت نیازی به خاموش کردن ندارد، تمام محتویات ماشینکاری را می توان در یک تنظیم کامل کرد، از جمله شیارهای کلید فرز و حفاری سوراخ های شعاعی. برای محورهای توخالی که قطر شفت نیازی به خاموش کردن ندارد، استاندارد بستن تبدیل خودکار را می توان در ماشین ابزار محقق کرد و محتوای ماشینکاری را می توان با یک ماشین ابزار تکمیل کرد.

انتخاب تراشهای CNC ویژه دو طرفه برای ماشینکاری محورها مسیر ماشینکاری را به میزان قابل توجهی کوتاه میکند و نوع و مقدار ماشینابزار انتخابی نیز کاهش مییابد.

مزیت و ویژگی دستگاه انتخاب فرآیند جدید:

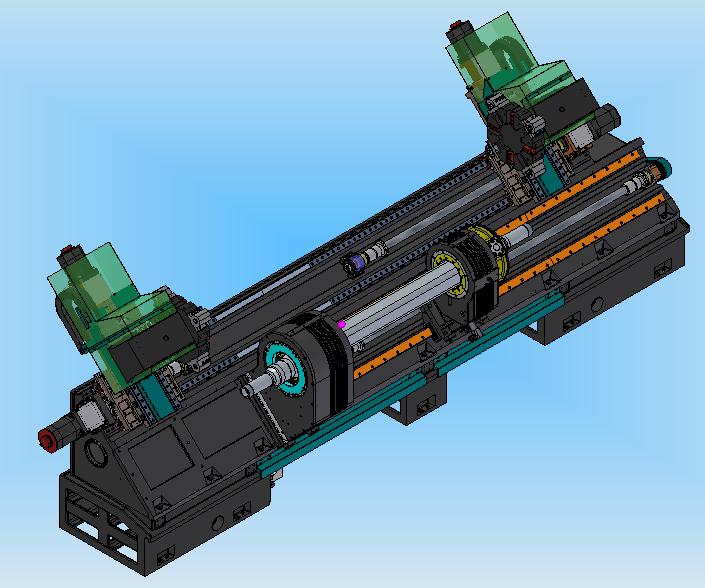

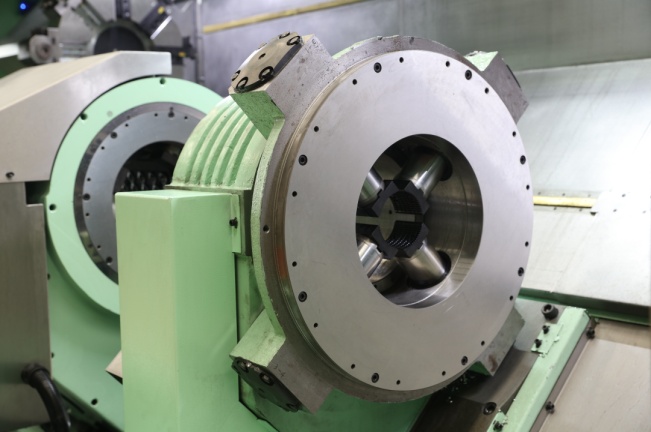

1) تمرکز فرآیند، کاهش زمان بستن قطعه کار، کاهش زمان پردازش کمکی، با استفاده از فناوری پردازش همزمان در هر دو انتها، راندمان تولید به طور قابل توجهی بهبود می یابد.

2) یک بار بستن، پردازش همزمان در هر دو انتها، دقت ماشینکاری و هم محوری محور را بهبود می بخشد.

3) کوتاه کردن فرآیند تولید، کاهش گردش قطعات در محل تولید، بهبود کارایی استفاده از سایت و کمک به بهبود سازماندهی و مدیریت تولید.

4) با توجه به استفاده از تجهیزات پردازش با راندمان بالا، می توان آن را به دستگاه های بارگیری و تخلیه و دستگاه های ذخیره سازی برای دستیابی به تولید کاملاً خودکار و کاهش هزینه های نیروی کار مجهز کرد.

5) قطعه کار در موقعیت میانی گیره می شود، گیره قابل اعتماد است و گشتاور مورد نیاز برای برش ماشین ابزار کافی است و می توان مقدار زیادی چرخش را انجام داد.

6) ماشین ابزار را می توان به دستگاه تشخیص خودکار مجهز کرد، به ویژه برای محور توخالی، که می تواند ضخامت یکنواخت محور را پس از ماشینکاری تضمین کند.

7) برای محورهای توخالی، هنگامی که سوراخ های داخلی در هر دو انتهای ترتیب سنج OP1 به پایان رسید، مشتری سنتی از یک سر برای بالا بردن گیره و از سر دیگر برای استفاده از دم برای سفت کردن قطعه کار برای تراش استفاده می کند، اما به اندازه سوراخ داخلی متفاوت است. برای سوراخ داخلی کوچکتر، استحکام سفت کردن کافی نیست، گشتاور سفت شدن بالایی کافی نیست، و برش کارآمد نمی تواند تکمیل شود.

برای ماشین تراش دو وجهی جدید، محور توخالی، هنگامی که سوراخ های داخلی در هر دو انتهای خودرو تمام شد، دستگاه به طور خودکار حالت گیره را تغییر می دهد: از دو سر برای سفت کردن قطعه کار استفاده می شود و درایو میانی قطعه کار را شناور می کند. برای انتقال گشتاور

8) سر استوک با قطعه کار گیره هیدرولیک داخلی را می توان در جهت Z دستگاه حرکت داد. مشتری می تواند موقعیت را در لوله مربع وسط (لوله گرد)، موقعیت صفحه پایین و موقعیت قطر محور محور را در صورت نیاز حفظ کند.

نتیجه گیری:

با توجه به وضعیت فوق، استفاده از تراش های CNC دو طرفه برای ماشینکاری محورهای خودرو دارای مزایای قابل توجهی نسبت به فرآیندهای سنتی است. این یک فناوری ساخت پیشرفته است که می تواند از نظر فرآیند تولید و ساختار ماشین جایگزین ماشین آلات سنتی شود.

زمان ارسال: مارس-15-2021